央广网新余7月1日消息(记者刘培俊)走进位于江西省新余市的新钢集团,记者看到无论是薄板作业区,还是钢轧检测作业区,或是数智孪生料场,处处透露出“数智”的力量。

作为红土地的“钢铁龙头”、老牌钢企,新钢集团如何在这场高水平发展的实践中,加快培育形成具有自身特色的新质生产力?

“答案是聚焦科学技术创新、数智转型、绿色发展三大要素,不断塑造并强化新质生产力,壮大高水平质量的发展新动能。”新钢集团党委书记、董事长刘建荣说,近年来,新钢集团抢抓机遇向“新”而行,按下高端化、智能化、绿色化转型“快进键”,企业面貌正在发生脱胎换骨的变化。

在新钢集团炼铁智慧集控中心,技术人员将先进的超融合虚拟化技术首次运用到炼铁工序,同时利用近120台高清摄像头对所有生产环节进行全方位监控,让两座江西省最大的2500立方米高炉拥有更智慧“大脑”和更明亮“眼睛”。

如今,两座高炉操作界面实现完全融合,操作人员相较过去减少三分之二。这是新钢集团着力用数字化手段解决企业未来的发展短板弱项,发挥数字化转型效果放大、叠加、倍增效应,加快促进新质生产力形成的一个重要成果。

为加快数字化转型、打造智慧化工厂,实现管理极简、规模极致、消耗极限,从2021年起,新钢集团专门成立数字化转型办公室、数智化部,并与国内外一流数字技术服务企业合作,联手建设数智新钢。

按照“工业4.0”设计理念,近两年,新钢集团完成企业云平台、产销质财一体化系统、平安新钢视频系统和综合料场、焦炉、高炉等近20个区域集控中心和数字化系统建设,50多个人机一体化智能系统项目投运或正在推进,覆盖生产管控、营销服务、质量管理、财务核算等业务流程。其中,新钢热轧卷板产线被工信部等国家四部委授予“智能制造示范工厂”。

在新钢集团硅钢集控中心,钢卷生产的基本工艺缩短50分钟,集中操控和协同管控功能强大;在新钢物流管控中心,铁运量提升28%以上,运输信息实时掌控,用车工单自动派发……

目前,新钢集团各条产线余台工业机器人,全部运用在精细操作及环境恶劣岗位,24小时大显身手;建设完成全智能运行的“黑灯工厂”2个,大幅度的提升了劳动生产效率。

“从‘傻大黑粗’到‘黑灯工厂’,我们正朝着钢铁行业数字化标杆企业大步迈进。”新钢集团数智化部相关负责人介绍。

新钢集团作为传统钢铁企业,如何借助新工艺、新技术、新装备,改变原有的生产方式,加快转型升级?

在新钢集团4#、5#烧结机超低排放改造项目现场,焊花飞,机声隆隆,一台全球最大、最环保的660㎡烧结机系统正在加紧建设施工中。

“今年10月项目将竣工投产,烧结工序将全面实现超低排放。”在烧结机项目现场,新钢集团炼铁事业部党委书记张思平说,该项目总投资16亿元,使用了目前最先进的余热发电系统及烟气净化系统。

新钢集团近年来先后投入200余亿元,优化产业体系、更新迭代装备,全力打造能耗低、环境好、生态美、潜力大的绿色低碳循环集约型钢企。

主要装备更新迭代,为新钢集团从源头淘汰和改造一批污染源奠定基础,解决了无组织排放、废水排放和固体废弃物综合利用问题,实现尘泥全部循环加工利用。

新钢集团全流程推进超低排放改造,2018年以来先后投资54亿元,完成360㎡烧结机机尾除尘提标改造、转炉二次除尘改造、高炉出铁口环保改造、7#烧结机烟气超低排放改造等30余个环保设施治理项目,有效削减有组织颗粒物排放量。同时,大力推广绿色低碳新工艺、新技术、新装备、新标准,提高能源经济运行水平。

2022年12月,新钢集团被授予“双碳最佳实践能效标杆示范厂培育企业”标牌,为行业中第一批获此殊荣的企业。

“2023年,新钢吨钢综合能耗同比下降25千克标准煤/吨,能耗强度控制在省下达目标值内,吨钢颗粒物、二氧化硫排放均保持一下子就下降态势。”新钢集团能源环保部部长康勇说。

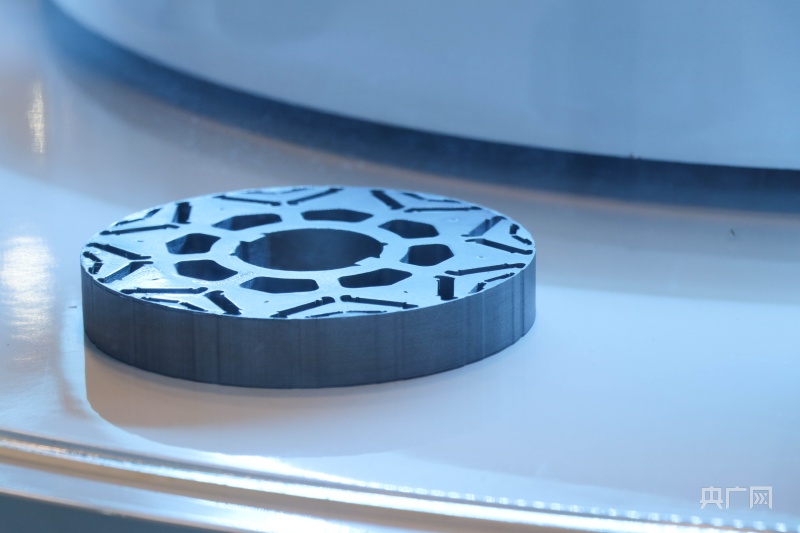

2023年8月,新钢集团成功研发并批量生产世界最薄电工钢领域的“手撕硅钢”——厚度0.1毫米的宽幅超薄无取向电工钢。

这是国内0.1毫米宽幅超薄无取向电工钢轧制的首次突破,也是全球钢铁行业首次实现1250毫米宽幅0.1毫米超薄无取向电工钢的全流程生产,标志着中国在宽幅超薄无取向电工钢领域的研发和生产达到世界最高水平。

“最开始,新钢集团轧制0.5毫米电工钢都需要请外国专家指导装辊,现在仅靠自己就能轧出世界上最薄的无取向电工钢。”新钢集团总工程师陈凌峰和记者说,研发过程中,新钢集团技术团队依靠自主创新,攻克多个关键核心技术难题,成为全世界首个具备年产万吨0.1毫米宽幅超薄无取向电工钢的企业,年生产能力跃居全球第一。

新钢集团牢牢抓住“科学技术创新”这一重中之重,引领企业不断形成并固化新质生产力。2023年,新钢集团科技研发费用已占主要经营业务收入的3.22%。

经过科学技术人员的刻苦攻关,新钢集团先后成功研发生产海洋工程用钢、IF钢、临氢钢、低温移动式罐车用钢、耐磨钢、模具钢、汽车用钢、高牌号冷轧电工钢等几十类高端产品,普遍的应用于石油石化、大型桥梁、军用船舶、核能电厂、航空航天等国家重点工程,并远销20多个国家和地区。

科技创新给企业创造的价值日益显现,高性能、高品质、高的附加价值产品的不断涌现,正持续塑造新钢的核心竞争力。

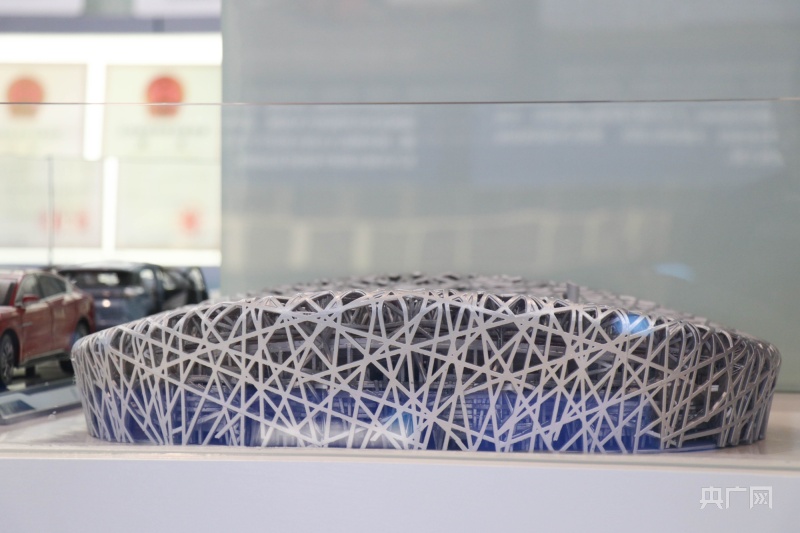

近年来,新钢集团不断推动产品结构高端化,新钢高牌号硅钢占比由28%提升至42.68%,先后被众多知名新能源汽车企业采用;成功研发并试生产9Ni钢,打破国内只有少数企业能够生产深冷环境韧性最好钢质材料技术垄断局面;新钢品牌的船板、容器板、桥梁板市场占有率进入全国前三,新钢技术中心成为江西省唯一国家企业技术中心。

新钢集团不断聚焦科学技术创新、数智转型、绿色发展三大要素,不断塑造并强化新质生产力,壮大高水平质量的发展新动能。

上一篇:2021年氯碱龙头股票有哪些?