2015年,自博威全资并购百年德企本肯霍夫以来,深层次地融合德国管理模式,以稳定优异的品质,推动高端焊焊接材料本地化制造,并以数字化平台为基础,为客户提供专业个性的解决方案。此次,铝合金焊接材料(亚洲)制造基地基地投产庆典,我们特邀贝肯霍夫(中国)有限公司总经理-胡国松、博威研发总监-孟祥鹏,分享制造基地投产、产线布局、数字化研发与制造。

01 国内高端铝合金材料进口依赖高达九成。 那么,在材料制造与研发这块,国内企业具体有哪些困难与挑战?我们的制造基地是如何突破的?

2)关键点是国内焊材企业的研发创新模式有待改进。对全产品生命周期的品质管理,缺乏系统性,偏重于低成本模式。

2015年,博威集团并购百年企业德国Berkenhoff以来,积极利用德国企业的高端制造技术,运用系统化、严谨化和标准化的德国管理模式,在宁波建立了亚洲铝焊丝制造基地,以稳定优异的德国品质,致力于高端铝焊丝的本土化制造,解决目前国内重点制造业轻量化发展中,高端铝焊丝基本依赖欧美进口的局面;并在此基础之上,以国际化思维和战略,建立焊接应用中心和国家认证的 CNAS 实验室 ,逐步提升本土化制造在亚洲的应用创新服务能力和水平,建立强大的焊丝研发团队,致力于高端焊接材料技术探讨研究及高质量焊丝制造工艺的创新。

02 据了解,我们的制造基地承袭融合了德国百年企业“贝肯霍夫”技术,能讲讲贝肯霍夫的技术是如何赋能我们亚洲制造基地的生产制造?

:博威并购百年企业德国贝肯霍夫以来,积极利用德国企业的高端制造技术,运用系统化、严谨化和标准化的德国管理模式,并坚持用世界更先进的理念和更智能的技术,一直在升级德式管理,提升核心能力,使高品质铝焊丝更好地服务于中国和全球客户。全部的产品进行多项严苛检测, 例如:化学成分检测、氢含量检测、过程在线检测、送丝性能检验测试、熔金性能检验测试、焊接接头性能检验测试等。

03 我们的制造基地,预计年产量是多少?目前,制造的材料主要使用在在哪些领域,材料有什么特点,生产的基本工艺又有哪些优势?可以重点介绍下吗?

产品大范围的应用于:航空航天、轨道交通、新能源汽车制造、船舶制造、能承受压力的容器、机械制造等领域。

整体采用目前世界先进的产线布局,从原材料管控、熔炼管控到精细工艺管控的全流程精细化管控,保证了产品的稳定性、一致性、可靠性。

04而今“数字化制造”对公司发展的愈发重要。那在我们铝合金制造基地,数字化又是怎么融入到精益化生产制造中的?

2)熔炼、铸造及热轧制工序全部联线,从原材料到熔炼至线杆全自动生产,整个连铸连轧线可实现全天不间断生产。

3)车间采用的数字化物流控制运输系统,保证高端铝合金焊丝敏捷透明化管理。

4)铝焊丝智能化仓库设置1000个库位,具有500吨高端铝焊丝的储存能力,能够完全满足客户的定制化需求,并保证发货的准确性与及时性。仓储系统(WMS、制造系统(MES)、财务系统(SAP)实现无缝对接,保证产品的质量全过程的可追溯性。

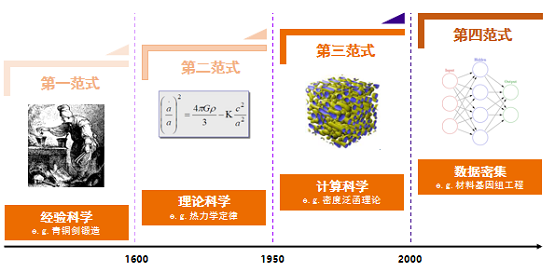

1 )博威打造合金新材料第三范式和第四范式研发能力,是 一种研发 模式的创新

第一范式是指基于经验的试错研发,第二范式是指在理论公式指导下的试错,第三范式是通过计算仿真实现大设计、小实验,大幅度减少试错,第四范式是数据驱动的研发模式,通过大数据分析、机器学习、人工智能等技术实现精准推荐。通过数字化研发平台,打造新材料研发的第三范式和第四范式。

2 )博威通过数字化研发解决当前中国有色合金新材料的痛点合金材料是现代工业的粮食,科技的先导!

中国有色合金新材料与国际发达国家相比,在研发效率、研发质量和数字化技术应用程度方面仍存在比较大的差距。博威通过数字化研发能力的建设,解决当前有色合金新材料研发效率低、成本高的痛点,快速突破产业链核心关键技术,促进产业进步。

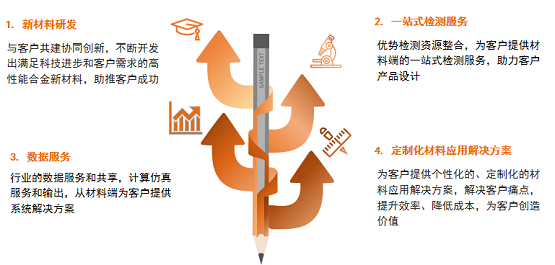

1 )新材料研发:与客户共建协同创新,不断开发出满足科学技术进步和客户的真实需求的高性能合金新材料,助推客户成功。

2 )一站式检测服务:优势检测资源整合,为客户提供材料端的一站式检测服务,助力客户产品设计。

3 )数据服务:行业的数据服务和共享,计算仿真服务和输出,从材料端为客户提供系统解决方案。

4 )定制化材料应用解决方案:为客户提供个性化的、定制化的材料应用解决方案,解决客户痛点,提升效率、减少相关成本,为客户创造价值。

03 博威在30年的研发历程中,沉淀了海量的研发数据。那么,这一些数据具体是如何赋能材料研发的?

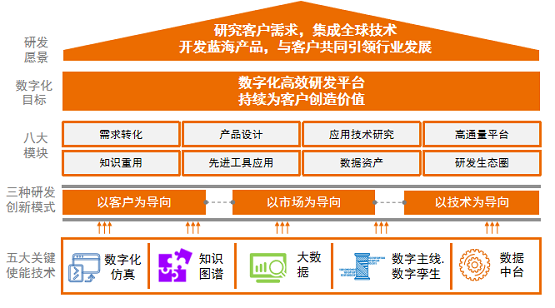

孟总:结合数字化前沿技术的发展,博威合金利用计算科学、仿真科学、知识图谱、机器学习、数字孪生、数字中台等技术来赋能研发,建立了大数据分析、云计算能力,大幅度的提高了研发效率,缩短了研发周期,不断研发出满足时代进步需要的先进合金材料;同时通过应用研究的平台化、共享化,使材料更加贴近消费端,持续为客户创造价值。

1 )大数据分析赋能博威新材料研发:新材料研发的核心四个要素,成分、工艺、组织、性能。通过数据挖掘、数据建模、机器学习等技术,建立成分-工艺-组织-性能的预测模型,高效精准指导配方设计和工艺优化。

2 )计算仿真实现 “大设计-小试验”的研发模式:通过建立从成分设计-工艺优化-应用研究全链条的仿真,并利用多层次的仿真迭代,快速优化合金成分、工艺参数以及工艺路线,提高研发效率。同时仿真也是实现数字孪生的支撑。

3 )数字孪生是打通物理世界和数字世界的桥梁:借助全流程的仿真能力,通过数字主线技术,能轻松实现物理世界和数字世界的即时数据交互和融会贯通,以此来实现数字孪生,加速研发效率,减少设计周期。

4 )知识图谱支撑新材料研发知识重用:过知识图谱技术,将历史经验和知识智能推荐到新材料研发的各个场景,实现从“人找知识”到“知识智能找人”的转变,同时沉淀了研发知识和经验。

5 )数字化中台赋能大数据分析,并实现全透明数据管理:数据中台打通各业务系统,实现研发管理的全透明,实现管理数据及时、准确反馈,一切以数据说话,完全实现数据管理。另一方面通过数据中台拉取试验数据,在中台进行数据处理和数据建模,实现大数据分析,精准计算,指导研发设计。